Estamos um passo mais próximos do sintetizador de Jornada nas Estrelas

A Form 4 é impressora 3D modular, mais precisa e cinco vezes mais rápida do que a versão anterior

O sonho de ter um sintetizador como o da nave Enterprise de “Jornada nas Estrelas” está cada vez mais próximo, graças à Form 4, a mais recente versão da impressora 3D compacta da Formlabs. Ela promete imprimir objetos até cinco vezes mais rápido do que a geração anterior (dependendo do material).

A empresa afirma que a qualidade das peças impressas pela Form 4 é “indistinguível da moldagem por injeção”. Essa combinação de velocidade e qualidade finalmente nos aproxima da grande promessa da impressão 3D: a capacidade de produzir objetos de alta qualidade com apenas um clique.

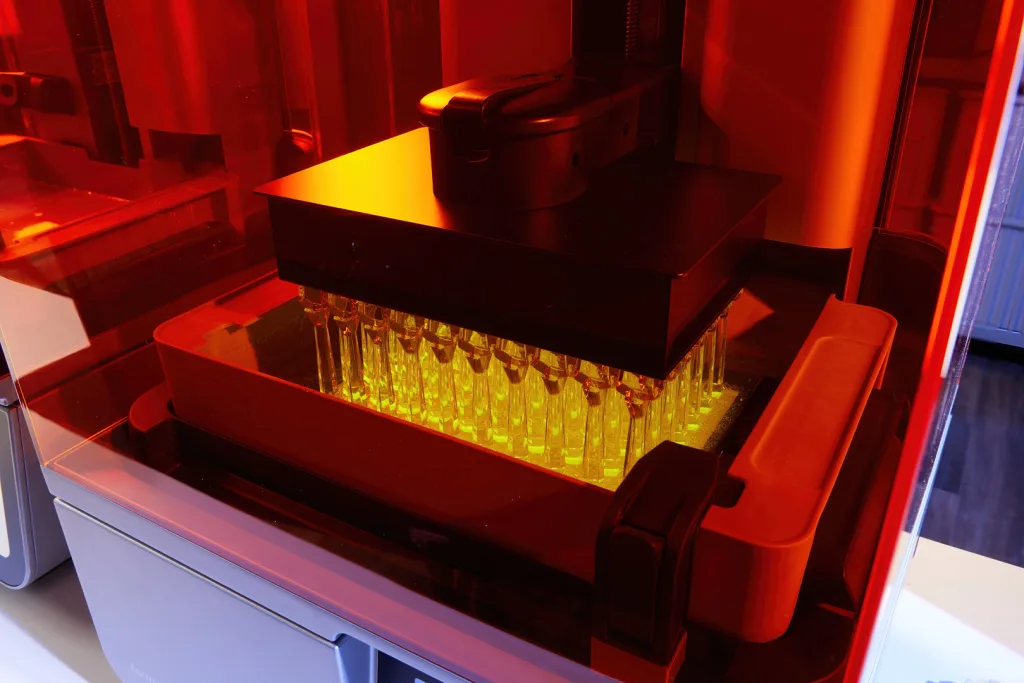

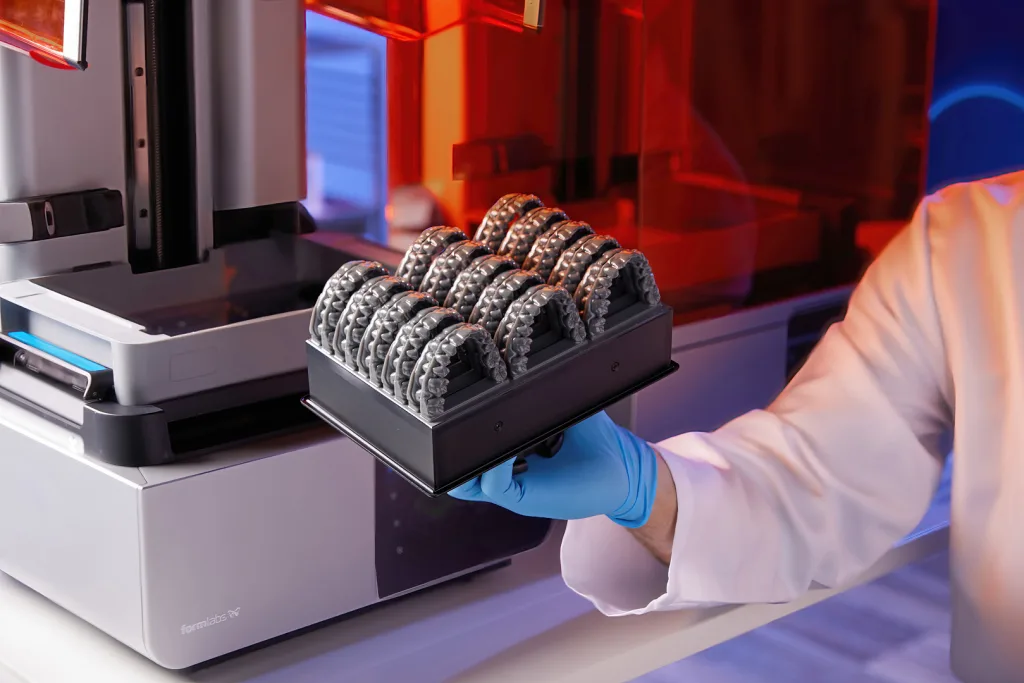

Aumentar a velocidade e a precisão terá um grande impacto nos fluxos de trabalho de quem utiliza impressoras 3D regularmente: designers em indústrias automotivas, aeroespaciais, de bens de consumo e de entretenimento, bem como profissionais da saúde que precisam fabricar peças personalizadas biocompatíveis para seus pacientes. Dentistas, por exemplo, poderão imprimir 130 coroas dentárias em apenas 20 minutos.

Para designers, a possibilidade de produzir várias versões de um mesmo objeto em um único dia os ajudará a realizar testes mais rapidamente e reduzirá o tempo de desenvolvimento. A Formlabs usou sua própria tecnologia para prototipar muitas das peças da Form 4 nos últimos quatro anos.

DESAFIO DE DESIGN

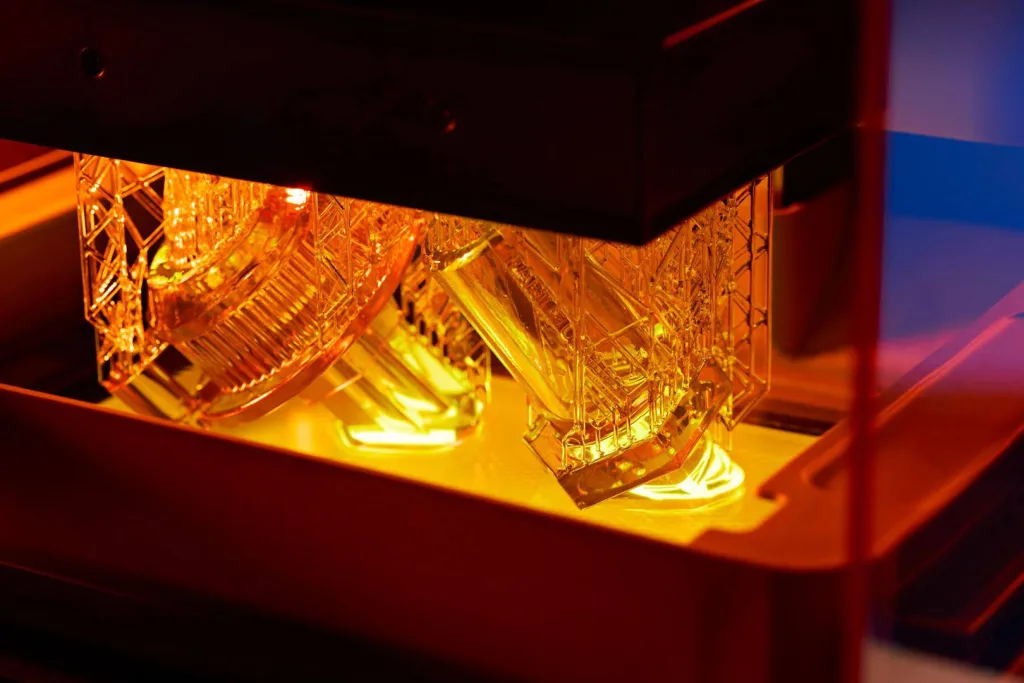

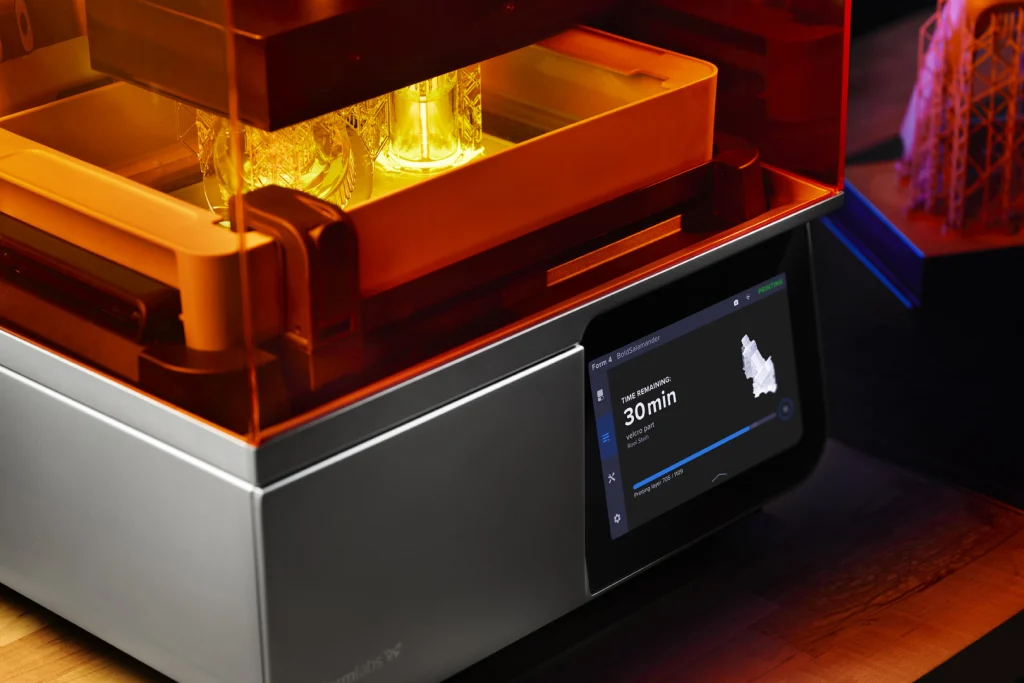

A performance da nova impressora é impulsionada por um mecanismo de impressão chamado Low Force Display (LFD), que ajuda a curar cada camada de material em um objeto impresso em 3D.

Cole Durbin, gerente de programa técnico da Formlabs, explica que sua equipe desenvolveu o LFD internamente para reduzir a força aplicada durante o processo de impressão e aumentar a velocidade de produção.

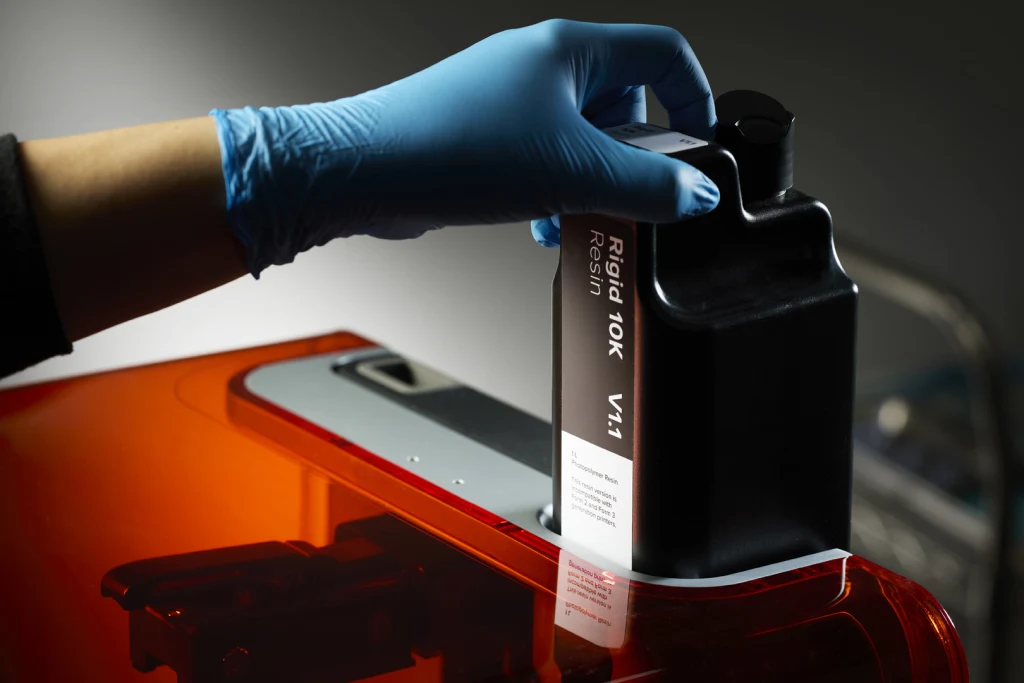

O usuário enche o tanque com um produto químico líquido que irá curar – ou “solidificar” – o material para formar o objeto. O tipo de líquido depende da peça final; uma coroa dentária requer uma solução diferente de, por exemplo, uma peça de Lego.

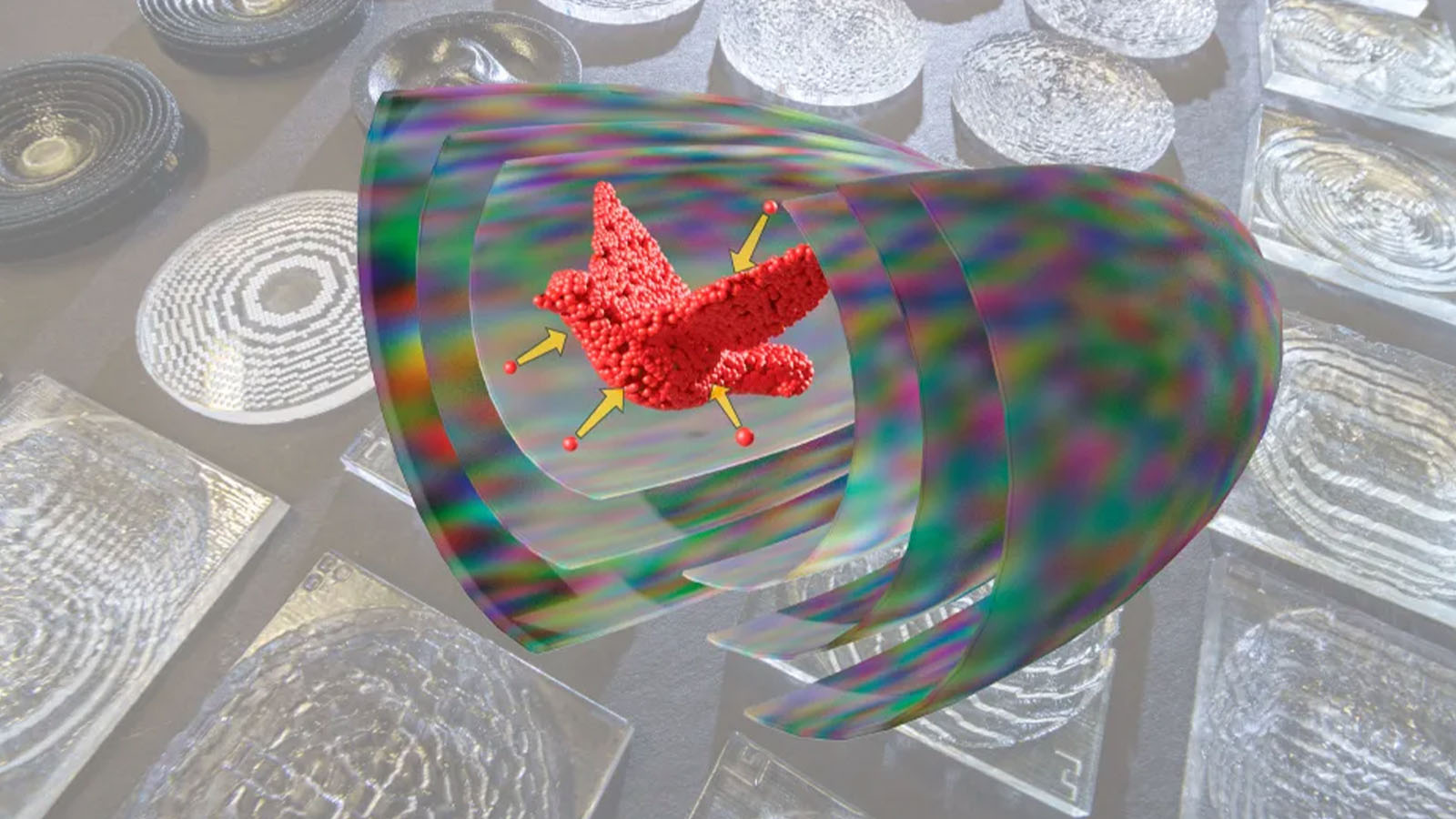

Materiais como silicone, cerâmica, poliuretano e qualquer substância química certificada para impressão pela Formlabs – cerca de 40 materiais diferentes – podem oferecer diferentes propriedades: mais ou menos flexibilidade, rigidez, resistência ao impacto e até mesmo retardamento de chama.

A empresa afirma que, ao contrário dos concorrentes, este design de baixa força reduz o estresse físico na peça. Como o filme permite uma remoção fácil, ele não precisa exercer muita força para separar a unidade de impressão do objeto que está sendo impresso. Este processo ajuda a manter a integridade da impressão, o que por sua vez leva a uma maior precisão e melhor acabamento superficial.

O objetivo é que o objeto impresso em 3D esteja no mesmo nível daqueles produzidos com métodos de fabricação tradicionais, como a moldagem por injeção. E, por haver menos estresse, também é possível imprimir com menos suportes – os pequenos pilares que evitam que o objeto se desfaça durante o processo de impressão.

UMA QUESTÃO DE TEMPO DE ATIVIDADE

Durbin diz que a engenharia personalizada que mantém todos os componentes da impressora operando com baixo estresse e baixas temperaturas ajuda a preservar o hardware. A empresa queria que a máquina funcionasse por períodos mais longos para reduzir os custos tanto para os usuários quanto para si mesma.

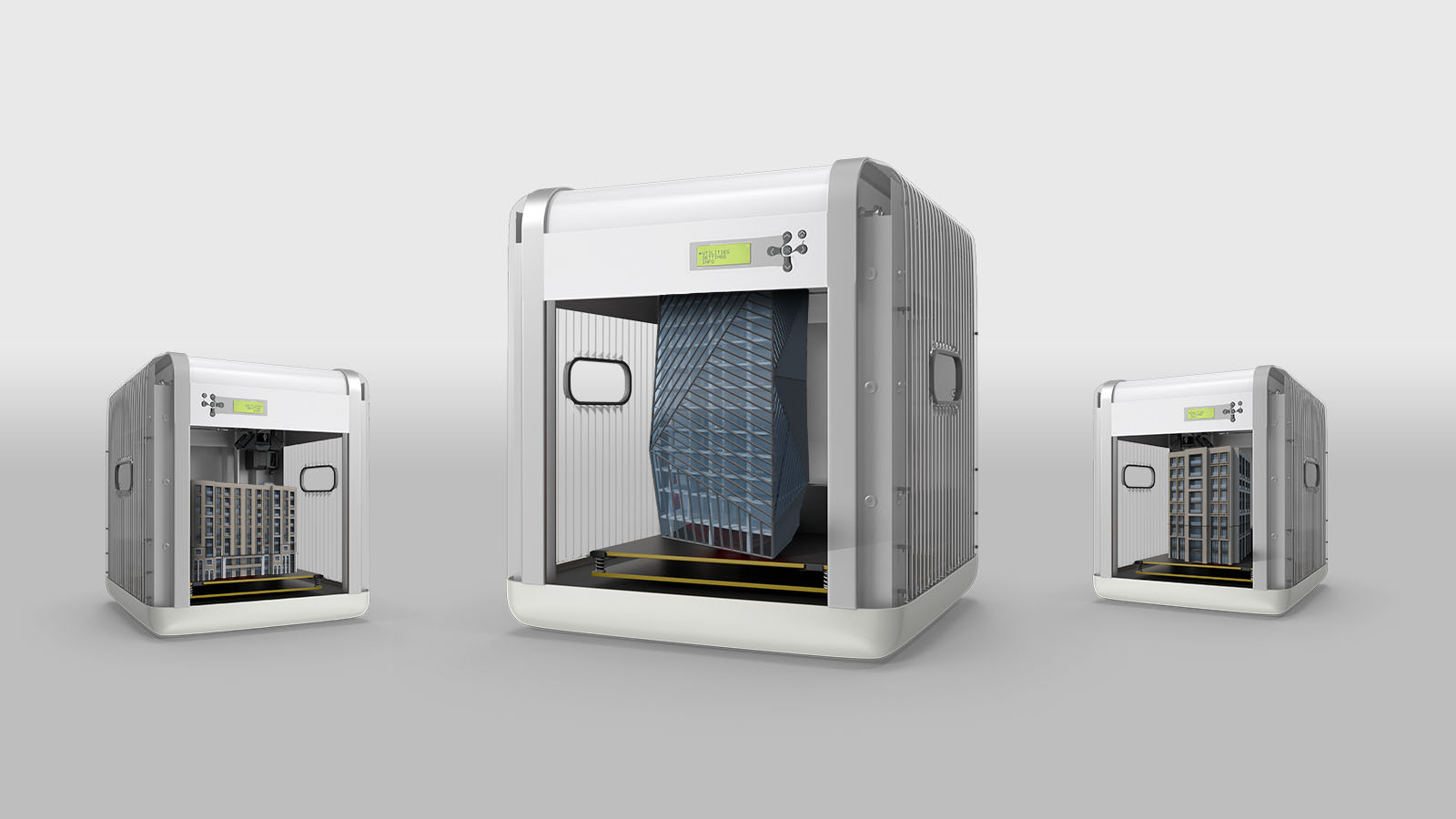

A Formlabs afirma que quanto mais confiável for a máquina, menos será preciso gastar em manutenção. A impressora foi projetada com módulos que os próprios usuários podem substituir.

“Se a máquina tiver um problema, queremos que nossos clientes sejam capazes de consertá-la sozinhos, sem nossa assistência. Não queremos ter que enviar um técnico ou fazer com que eles nos enviem o equipamento de volta.”

Durbin ressalta que o tanque de resina já foi testado com até 75 mil camadas de impressão, o que é muito para dispositivos submetidos a condições de temperatura tão altas.

“Estamos no início dos testes e não queremos prometer demais, mas acreditamos que temos um sistema realmente robusto.” E, para a maioria dos usuários, diz ele, “o restante dos componentes durará todo o ciclo de vida da impressora”, sem a necessidade de substituição.

Essa é uma afirmação ousada que apenas o tempo irá provar. Mas parece ser um grande avanço para essa tecnologia e uma boa notícia para designers em todo o mundo. Só espero que, para o resto de nós, essas impressoras realizem nosso sonho de ter um sintetizador como o de “Jornada nas Estrelas”.