Esta startup encontrou um jeito de produzir tecidos carbono negativos

Fazer tecido geralmente requer muito CO2. Mas o novo fio da Rubi torna o processo negativo em carbono

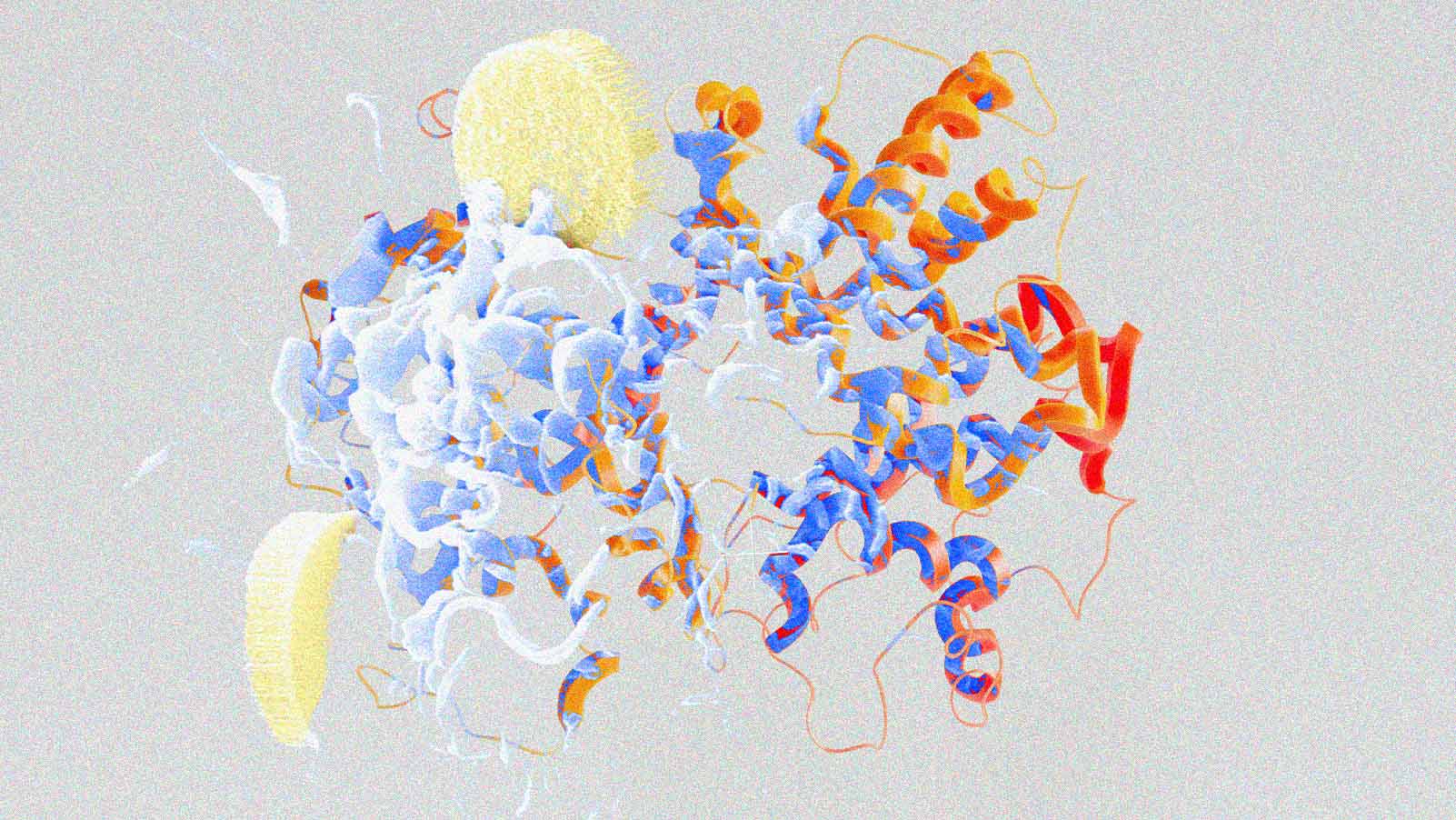

A indústria da moda deixa uma enorme pegada de carbono, em parte por causa de todos os insumos necessários para produzir tecidos. Mas, em um laboratório em San Leandro, na Califórnia, uma startup está usando enzimas para “comer” as emissões de carbono e transformá-las em celulose, que é então usada para fazer tecidos.

“Nosso processo imita o funcionamento das árvores: elas absorvem CO2 e usam enzimas para convertê-lo em polímeros de carbono no tronco e nas folhas, conhecidos como celulose”, explica Neeka Mashouf, cofundadora e CEO da Rubi. A empresa faz basicamente a mesma coisa: cria polímeros de celulose que podem ser transformados em fios. Só que com de reatores industriais.

O fio pode ser transformado em lyocell, um tecido que geralmente é feito pela dissolução de madeira ou bambu. “Fazemos o mesmo lyocell de alta qualidade, só que sem os métodos de fabricação intensivos em carbono, água e terra baseados no desmatamento ou no processamento com uso intensivo de energia”, compara Mashouf.

ALÉM DA EMISSÃO ZERO

Normalmente, o lyocell tem uma pegada de carbono de cinco a 10 quilos de CO2 para cada quilo de tecido. O novo processo sequestra o carbono, o que significa que, mesmo quando outros fatores são considerados – como a energia usada na produção e o transporte –, ele vai além de reduzir as emissões a zero e tem um benefício positivo.

A celulose da empresa também pode ser transformada em fios para viscose ou rayon, outras fibras geralmente feitas de polpa de madeira.

Outras empresas também estão usando emissões de carbono para fabricar tecidos. A Lanzatech, por exemplo, usa a fermentação para transformar a poluição das fábricas nos blocos de construção de poliéster – usado em coleções-cápsula de marcas como H&M e Lululemon – e na espuma usada em protótipos de novos tênis. Mas a Rubi defende que sua tecnologia própria é mais acessível e economiza energia.

“Outras tecnologias, como fermentação microbiana e eletrocatálise, podem ser dispendiosas para dimensionar, operacionalmente complexas, ineficientes e nunca atingir impacto negativo em carbono”, diz Mashouf. A Rubi também está criando celulose, um material natural e biodegradável, em vez de um tecido sintético como o poliéster.

PARCEIRA DE MODA

Em sua sede, a startup construiu um sistema de produção do fio em escala de laboratório, usando latas de CO2 misturado para imitar as emissões da fábrica.

O plano é trabalhar com fábricas para configurar tecnologia para capturar e converter emissões no local. À medida que a empresa cresce, o fio será produzido diretamente nas fábricas de produtos têxteis já em operação.

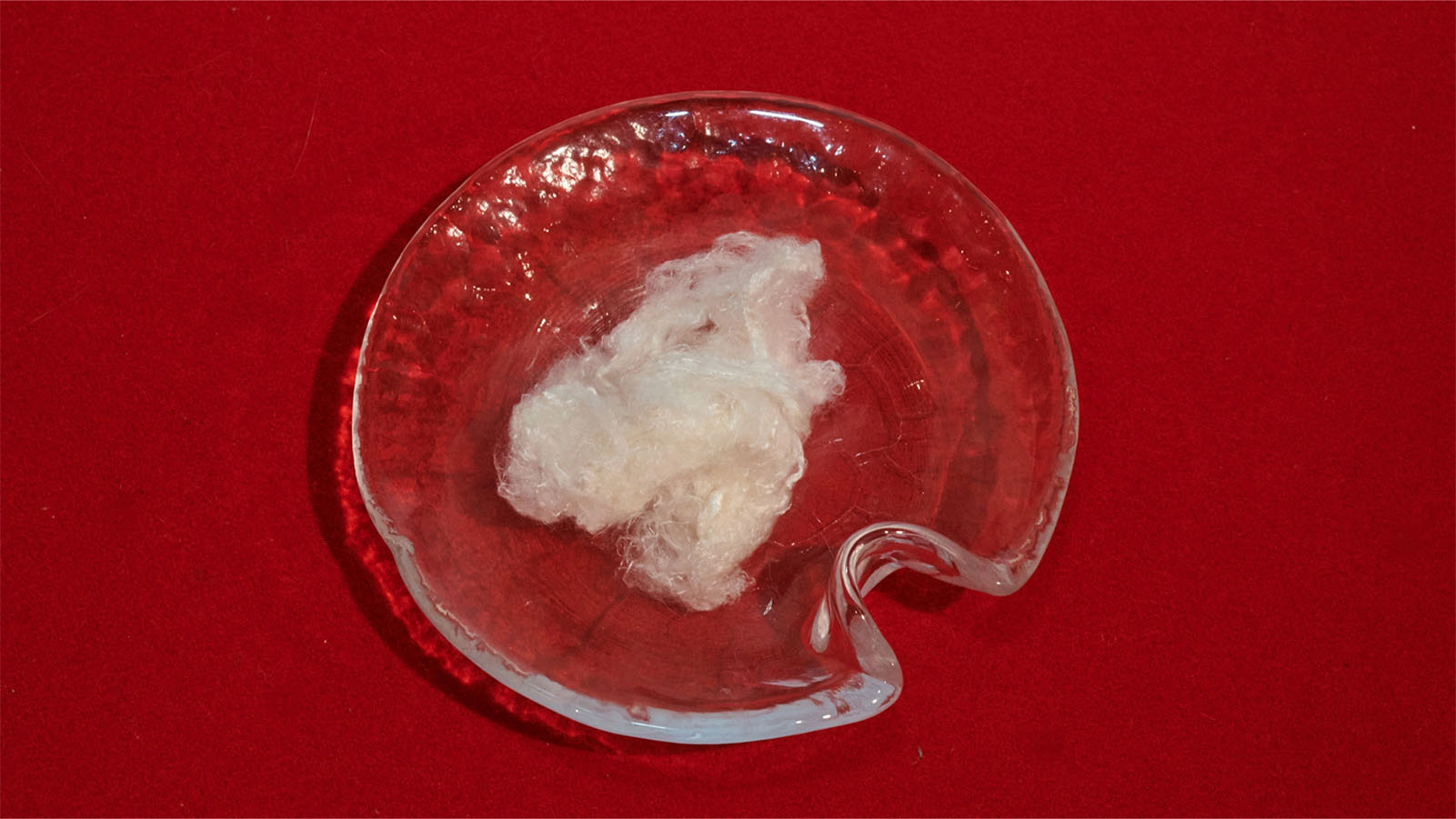

As primeiras amostras de fios funcionam como lyocell de alta qualidade, diz Mashouf. A empresa fez parceria com a Ganni, uma marca de roupas com sede em Copenhague, na Dinamarca, para testar esse novo material.

A Ganni vai usar um tecido feito de uma mistura de fios da Rubi e celulose convencional para criar roupas para sua coleção. Os parceiros acabaram de revelar amostras do novo fio. A próxima etapa é de testes de tecido e vestuário.

A Rubi visa ajudar toda a indústria a se transformar. “Os métodos de fabricação de materiais em vestuário e na maioria das outras indústrias pesadas precisam ser completamente reinventados para atingir metas mais eficazes de redução de carbono”, diz Mashouf.